Le présent article s'adresse aux spécialistes du secteur de la climatisation. Il approfondit les connaissances du fonctionnement des machines frigorifiques. Nous accorderons une importance particulière à la représentation des processus thermodynamiques dans le diagramme h, log p. la representation schématique de l'installation théorique est figuré si dessous (figure1).- L'évaporateur:

- Le compresseur

- Le condenseur

- Le détendeur

Les états physiquesLes états physiques du fluide frigorigène dans une machine frigorifique peuvent être représentés d'une manière générale par ce schéma:

on prend l'exemple d'une installation réelle, en décrivant par la suite les processus thermodynamiques dans leurs phases successives et en les traduisant dans le diagramme h, log p.

L'installation: Il s'agit d'une installation de réfrigération à air pour un centre d'ordinateur. Elle comprend un compresseur à un étage, refroidi par la vapeur aspirée, d'un évaporateur à ailettes, d'un détendeur piloté par un thermostat et d'un condenseur à deux étages refroidi à l'air. Le condenseur est placé sur le toit du bâtiment, tandis que le compresseur et le collecteur sont placés un étage plus bas. L'évaporateur se trouve deux étages plus bas incorporé à l'installation de climatisation,

Caractéristiques de l’installation

Puissance frigorifique | | 25 kW |

Puissance du compresseur | P | 8,75 kW |

Réfrigérant | | R12 |

Température d'évaporation | To | +50C |

Pression d'évaporation | Po | 3,6 bar |

Température de condensation | Tc | +45°C |

Pression de condensation | Pc | 10,8 bar |

La bouteille de liquideElle est placée immédiatement en aval du condenseur et sert à la réception du liquide frigorigène condensé. Sa capacité doit être telle que les variations de quantité de liquide dues aux variations de température, de charge ou à la régulation soient absorbées (figure 4). Si le compresseur est à l'arrêt, le réfrigérant forme un mélange de liquide et de gaz dans la bouteille. A chaque température correspond une certaine pression dans le collecteur; c'est la pression d'ébullition, matérialisée sur le diagramme h, log p par le point A (figure 3). A une variation de la température correspond une variation de la pression: si l'installation est à l'arrêt, le point A glisse le long de la ligne d'ébullition.

Dès que le compresseur est enclenché, la pression dans le condenseur et dans la bouteille de liquide s'accroît jusqu'à atteindre la pression de fonctionnement (dans notre exemple 10,8 bar). La vapeur surchauffée se liquéfie à 45°C (point d'ébullition du R12: 10,Bbar).

Dans le condenseur, le liquide cède plus de chaleur que nécessaire à la condensation: il est donc sous-refroidi. La température du liquide est inférieure d'environ 5 °K à la température de condensation. Le point B se trouve donc à gauche de la ligne d'ébullition, dans notre exemple à 10,8 bar et 40°C, Par la tuyauterie de liquide pénètre clans l'échangeur de chaleur où il se refroidit de quelques degrés.

La chaleur est cédée au gaz d'aspiration froid. La figure 3 illustre le décalage du point de l'état B vers l'état C sous une pression constante. La température est à cet endroit 34°C, l'enthalpie 133 kJ/kg. Le détendeurIl règle la quantité du liquide frigorigène entrant clans l'évaporateur et réduit en même temps la pression. C'est ainsi que cet organe représente un point limite entre le côté haute pression et le côté basse pression du cycle. Dans notre cas, la température d'évaporation est To=5°C ce qui correspond à une pression d'évaporation de 3,6 bar. La pression de condensation de 10,8 bar doit par conséquent être réduite à 3,6 bar. Le détendeur diminue la pression d'abord à 4,5 bar (ligne C-D dans le diagramme figure 5), tandis que le distributeur fait chuter la pression encore de 0,9 bar (ligne D-D').

Sur le diagramme h, log p le point figuratif est déplacé verticalement vers le bas, le long de l’isenthalpe en passant par le point C. Le point D représente l'état en aval du détendeur et le point D' en aval du distributeur à l'entrée de l'évaporateur.

D' est défini par la pression d'évaporation Po = 3,6 bar, l'enthalpie hl =133 kJ/kg et la température d'évaporation To = +5°C. Le point D' permet en outre la détermination du titre de gaz dans la phase de mélange gaz/liquide. Ce titre est de 20% dans notre exemple (x = 0,2).

Ce pourcentage du réfrigérant s'est déjà évaporé lors de la détente (sans échange de chaleur), c'est-à-dire seulement 80% de la totalité de la chaleur d'évaporation sont enlevés à l'agent à refroidir. On a donc avantage à positionner le point C le plus à gauche possible dans la phase liquide, c'est-à-dire à sous-refroidir au maximum le réfrigérant liquide. Le distributeur et l'évaporateur

Le distributeur introduit le réfrigérant dans les tubes parallèles de l'évaporateur par des tuyaux de longueur identique et assure ainsi une alimentation homogène de ces tubes où le changement d'état continue progressivement. Le titre de gaz augmente continuellement jusqu'à l'évaporation de la totalité du liquide. La vapeur saturée produite dans l'évaporateur est représentée dans le diagramme par la point E à droite de D', mais à une pression inférieure - la différence de pression correspond à la perte de charge dans l'évaporateur. La pression PoE au point E est de 3,3 bar, l'enthalpie h2 s'est élevée à 253 kJ/kg.

Le réfrigérant absorbe dans l'évaporateur plus de chaleur qu'il n'en faut pour atteindre le point de vapeur saturée. A la sortie de l'évaporateur, le réfrigérant évaporé est donc surchauffé, habituellement de 5 à 8 K, Le point F du diagramme h, logp caractérise le point final de cette surchauffe qui protège le compresseur d'éventuels coups de liquide.

La température de surchauffe est la grandeur de réglage proprement dite du détendeur. Le point F (vapeur saturée) ne se situe pas à la sortie de l'évaporateur (fig. 8 ) et se déplace en fonction de la variation de la charge instantanée.

Dans notre exemple la surchauffe DTü correspond à une pression différentielle DPü de 0,8 bar. DPü est réglable sur la vanne et constitue avec la pression d'évaporation po au niveau de la membrane de la vanne, la force antagoniste à la pression de la sonde pl. La pression de la sonde est liée à la température mesurée par elle et est due à l'évaporation du liquide de la sonde.

Grâce à cet équilibre, le réfrigérant injecté dans l'évaporateur peut s'évaporer (E) et se surchauffer en même temps (F), Si la charge diminue (par exemple à cause d'une température d'entrée d'air plus basse), le point de vapeur saturée E s'approche de la sortie de l'évaporateur et la surchauffe diminue. Par la suite, la pression de la sonde pl baisse, la vanne se ferme et réduit la charge dans l'évaporateur jusqu'à un nouvel équilibre:

Pl' = Po' + Pü. Pour que les pertes de charge dans l'évaporateur et le distributeur n'influencent pas trop la surchauffe, on prend comme grandeur de comparaison non pas la pression po à l'entrée mais la pression poE à la sortie de l'évaporateur qui est conduite à la membrane de la vanne (voir figure 4, n° 13 et 8). Pl - PE = DPü = constant

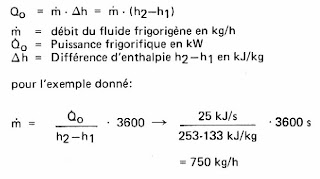

Calcul de la quantité de fluide frigorigène en circulation

La ligne D'- E dans le diagramme h, log p (cf. figure 7) représente la chaleur d'évaporation utile Dh. Elle peut être déterminée exactement par la différence d'enthalpie h2-hl qui est importante pour le calcul de la quantité de réfrigérant en circulation. Pour une puissance frigorifique donnée, on calcule la quantité de fluide frigorigène: donnée, on calcule la quantité de fluide frigorigène:

Le débit masse du fluide frigorigène est identique à tous les endroits du cycle pour un état de fonctionnement donné quel que soit l'état du fluide - liquide (dans les conduites de liquide) au vapeur (tuyauteries d'aspiration, compresseur, tuyauteries de refoulement).

Le volume spécifique par contre varie fortement en fonction de la pression et la vitesse d'écoulement change en fonction du volume et de la section du tuyau. Ces aspects sont importants pour l'étude de la circulation du lubrifiant.

Le fluide frigorigène en circulation peut être également déterminé à l'aide de diagrammes, à savoir les diagrammes de calcul de vanne de froid SiBT, Pour cela les données sur la puissance , la température d'évaporation to et la température du fluide frigorigène tfl au point C sont nécessaires la température d'évaporation to et la température du fluide frigorigène tfl au point C sont nécessaires

La tuyauterie d'aspiration et l'échangeur de chaleur

Par la tuyauterie d'aspiration la vapeur est véhiculée de l'évaporateur au compresseur. Les tuyaux sont en règle générale bien isolés pour éviter la condensation ou le givrage, Le gaz d'aspiration froid arrive ensuite à l'échangeur où il est réchauffé (F -G), tandis que le liquide condensé chaud poursuit son sous- refroidissement (B-C).

Ensuite, le gaz est aspiré par le compresseur en passant par les tuyauteries d'aspiration et la vanne d'étranglement.

Ce passage est lié à des pertes de charge: d'abord celle du e à la tuyauterie: le point G descend jusqu'à H avec un Dp = 0,5 bar, ensuite dans la vanne: le point s'abaisse de H à K. La perte de charge sur la vanne entièrement ouverte ne devrait pas dépasser 0,3 bar.

Nota: La vanne de réglage règle la puissance frigorifique entre 40 et 100%. Le fonctionnement et les Incidences technologiques ne sont pas étudiés dans cet article. La vanne est donc représentée dans le diagramme comme étant entièrement ouverte avec Dp = 0.3 bar (H -K).

Diagramme de sélection des vannes de froid Gaz SiBT

Un problème particulier: le transport du lubrifiant

Dans le circuit frigorifique se trouve mêlée au fluide frigorigène une certaine quantité de lubrifiant; environ 2% de la masse du fluide frigorifique. Il sert à la lubrification des pièces mécaniques du compresseur et ne peut être séparé du fluide frigorigène; il est véhiculé avec le réfrigérant à travers toute l'installation frigorifique.Sa viscosité atteint son maximum au lieu de température la plus basse, c'est-à-dire à l'évaporateur.

En aval de l'évaporateur, le lubrifiant est entraîné sous forme de fines gouttelettes en suspension. La plus grande partie s'écoule cependant comme un film le long des parois des tuyaux. Le lubrifiant doit souvent vaincre des hauteurs considérables (dans notre exemple deux étages); pour assurer un bon écoulement du lubrifiant il est indispensable de prévoir une vitesse d'écoulement suffisante lors du calcul de l'installation. Mais les vitesses élevées signifient pertes de charge importantes.

D'une manière générale, les pertes de charge et les vitesses d'écoulement sont d'autant plus grandes que les sections des tuyaux sont plus faibles. Aussi le dimensionnement des tuyauteries résulte-t-il d'un compromis économique. Dans notre exemple nous avons une section de tuyau d'aspiration de 42 mm (A = 1385 mrn2). Pour un volume spécifique v =0,056 m3/kg (point G) et un débit de fluide frigorigène de  = 750 kg/h, on obtient pour une pleine charge une vitesse d'écoulement = 750 kg/h, on obtient pour une pleine charge une vitesse d'écoulement Selon les expériences, il faut garantir dans le cas considéré une vitesse minimale d'environ 5 m/s ce qui est assuré. Pour le point K le calcul donne =11,6 m/s. =11,6 m/s.

Si le débit masse du réfrigérant est influencé par une régulation de puissance, il faut particulièrement veiller à la circulation du lubrifiant. Les tuyaux ascendants sont dans ces cas divisés en deux conduites à section différente (voir fig.4, repère 7).

Si en raison de la régulation de puissance la circulation du lubrifiant est diminuée ou supprimée (la vitesse du gaz étant diminuée), l'huile s'accumule dans le coude inférieur (I) et Interrompt l'écoulement des gaz dans la conduite principale.

Un bipasse à section inférieure (II) sert à ce moment de conduite de passage à la vapeur. Il est dimensionné de façon à assurer la migration de l'huile même avec les charges minimales.

Le compresseur

Le compresseur entraîne le fluide frigorigène grâce à la pression qu'il produit. On distingue trois constructions différentes: compresseur hermétique,semi-hermétique et ouvert. Dans les deux premiers, le moteur électrique et le compresseur proprement dit sont montés dans un carter commun et sont refroidis par le gaz d'aspiration froid.

Le moteur est alors particulièrement isolé. Cette construction évite toute perte de fluide frigorigène entre le moteur et le compresseur. Dans les installations frigorifiques de climatisation, les compresseurs semi-hermétiques sont les plus utilisés.

Le compresseur aspire le gaz à l'état K. La pression différeritielle H-K représente la perte de charge dans la tuyauterie d'aspiration. K correspond à la pression d'aspiration Pos d'environ2,5 bar, à une enthalpie h3 de 263kJ/kg et à une température du gaz d'aspiration Tos de 17°C.

Le point K se situe en plus sur l'isentrope avec Sl = 1,615 kJ/kgK. Dans un compresseur parfait, c'est-à-dire sans pertes, la compression du gaz suivrait cette ligne de même entropie jusqu'à la compression souhaitée (compression adiabatique). La pression finale correspond à la pression de condensation Pc. Elle dépend entre autre du dimensionnement du condenseur.

Elle est dans l'installation en question 10,8 bar. La puissance de compression théorique Pth est le produit du travail théorique Wth = (h4-h3) et du débit masse que du fluide frigorigène : :

La température théorique du gaz éjecté serait de 75°C.

Un compresseur réel présente pourtant des pertes considérables. D'une part ce sont les pertes volumétriques, dues

- à la dilation du gaz d'aspiration à son entrée dans le compresseur dont les parois sont plus chaudes (enroulement du moteur, pistons, cylindre, etc.)

- aux fuites entre le piston et le cylindre

- aux fuites dans les soupapes à l'espace mort du cylindre, ce surplus de gaz qui se dilate lors de l'aspiration empêche le remplissage complet avec du fluide frigorigène nouvellement aspiré et d'autre part les portes mécaniques dues aux frictions entre les pièces mobiles .

- au travail supplémentaire (pompe à huile de lubrification).

Les pertes dues à l'écoulement de la vapeur augmentent avec le rapport de pression Pc/Po.

Le travail supplémentaire à fournir par le compresseur décale le point Pc/h4 de la figure 11 en fonction du rendement réel à droite vers le point M pour une pression pc constante. On peut déterminer M en calculant la différence d'enthalpie (h4'-h3) avec la puissance réelle du compresseur Peff et le débit massique du fluide frigorigène. A cet effet il faut modifier l'équation de puissance théorique pour obtenir la différence d'enthalpie:

Pour une enthalpie h3 = 263 kJ/kg on obtient h4' = 305 kJ/ kg

Le point M se trouve sur l'isotherme T = 92°C. C'est la température du gaz comprimé admise dans une plage de 90 à 120°C.

En tout cas, elle doit être inférieure à la température de désintégration de l'huile de lubrification dissoute dans le fluide frigorigène et qui une fois décomposée forme avec celui-ci des acides pouvant détériorer les pièces métalliques et les isolations des enroulements du moteur.

La conduite de gaz chaud et le condenseur

Le fluide frigorigène fortement surchauffé (point M) est éjecté dans la tuyauterie de refoulement et arrive dans le condenseur. A l'entrée du condenseur. le gaz chaud doit être refroidi jusqu'à la température de condensation tc déterminée par la pression.

Les ventilateurs pilotés par des pressostats soufflent de l'air de refroidissement à travers les fines ailettes du condenseur ce qui provoque un échange de chaleur intense avec le gaz qui se liquéfie et l'air soufflé. En sortant du condenseur le réfrigérant est entièrement condensé et sous-refroidi par la différence de température entre l'air soufflé et le fluide frigorigène condensé.

Le fluide frigorigène retourne par la tuyauterie B dans la bouteille de liquide.

Les trois phases de condensation sont représentées dans le diagramme h, logp par la ligne de refroidissement M vers N, la ligne de liquéfaction proprement dite N vers 0 et la ligne de sous-refroidissement 0 vers B. Le refroidissement du condenseur est réglé la plupart du temps par la pression de condensation ou la température de condensation.

Les points de travail des ventilateurs du condenseur sont pour cette installation:

à Tc = +30°C premier ventilateur arrêté

+35°C deuxième ventilateur arrêté

+40°C premier ventilateur enclenché

+45°C deuxième ventilateur enclenché

Le maintien de la haute pression dans la bouteille de liquide

Le diagramme( fig. 5) explique le rapport étroit liant une température basse et une basse pression dans la bouteille de liquide (point A). Au moment du démarrage de la machine frigorifique, la pression différentielle A-D n'est pas toujours suffisante pour faire passer la quantité requise de fluide frigorigène par le détendeur.

Par conséquent, il y a manque de liquide dans l'évaporateur et la machine serait arrêtée par le pressostat basse pression. Moyennant un bipasse et une soupape de pression différentielle, le compresseur introduit du gaz dans la bouteille de liquide dès que la température de condensation k (environ 30°C) n'est pas atteinte (cf. fig. 3 et 4).

Le bilan énergétique

Dans le diagramme h, log p, la quantité de chaleur absorbée et cédée par kilogramme de fluide frigorigène est mesurable.

La puissance correspondante est le produit de la différence d'enthalpie Dh correspondante par le débit de fluide frigorigène  : :

Comme la chaleur d'évaporation et le travail du compresseur transformé en chaleur doivent être évacués par le condenseur, le bilan se calcule suivant la formule:

Les transmissions de chaleur B-C = hl'-hl et F-G =h3-h2' sont identiques et correspondent à un échange de chaleur interne du système. La chaleur de surchauffe E-F est empruntée soit à l'air refroidi (évaporateur) soit à l'environnement (tuyauterie d'aspiration). Au lieu de céder toute la chaleur  à l'environnement, il est préférable de la récupérer sous forme de puissance de chauffage. à l'environnement, il est préférable de la récupérer sous forme de puissance de chauffage.

Pour déterminer la rentabilité d'une machine frigorifique, on calcule le rendement par le rapport de la puissance frigorifique à (  ) la puissance du compresseur (P): ) la puissance du compresseur (P):

Pour obtenir le rendement réel de toute l'installation il faut tenir compte de l'énergie nécessaire pour le transport des énergies constituant la source froide et la source chaude et ceci quant à la consommation et à l'émission de chaleur qui en résulte (par exemple la chaleur du ventilateur).

Les autres parties de l'installation et leurs problèmes:

- La vanne magnétique évite des détériorations

Les liquides sont pratiquement incompressibles. Le compresseur est donc souvent sujet à des détériorations si du réfrigérant liquide y est entraîné: le piston frappe contre une substance qui ne se comprime pas. On appelle ces perturbations des "coups de liquide".

Après une période d'arrêt du compresseur, c'est le réfrigérant liquide accumulé en amont du compresseur qui est aspiré par lui. Afin d'éviter des détériorations, on 'installe une vanne magnétique en amont du détendeur, du côté haute pression, celle-ci ferme lorsque l'installation est à l'arrêt et empêche ainsi une arrivée de liquide dans l'évaporateur.

Le compresseur continue de tourner jusqu'à ce que la pression d'aspiration descende en dessous de la valeur affichée sur le pressostat. Dans ce cas on parle d'une vidange de l'évaporateur ou d'un "pump down". C'est également une précaution pour protéger le côté basse pression d'une pression trop élevée due à l'évaporation de liquide pendant l'arrêt de l'installation. - Retour sur l'huile de lubrification et le fluide frigorigène

Le lubrifiant absorbe du fluide frigorigène. Plus l'huile est froide, plus elle absorbe de réfrigérant. Une pression croissante est également favorable à la solubilité, Lorsque l'installation s'arrête, l'huile s'accumule dans la cuvette du carter. Au démarrage, la pression baisse brusquement, le réfrigérant dissout s'évapore et fait mousser l'huile dans la cuvette.

Cette écume peut s'avérer très nuisible dans la mesure où:

- La pompe à huile ne peut pas l'entraîner; la pression d'huile chute.

- Elle provoque dans le cylindre du compresseur des coups de liquide.

- Il peut y avoir un manque d'huile dans le compresseur par migration d'huile. Afin que l'huile absorbe le moins possible de réfrigérant, la cuvette est chauffée lorsque l'installation est à l'arrêt. Les compresseurs plus importants sont pourvus d'un pressostat différentiel surveillant le transport de l'huile.

Les organes de sécurité

Si pour une raison quelconque, l'agent refroidissant le condenseur vient à manquer, la pression en sortie du compresseur augmente au-delà de la valeur admissible Pc max. Pour éviter des détériorations, un pressostat côté haute pression déclenche le moteur d'entraînement .

Le point critique Pc max est de 14 bars pour l'installation en question, ce qui correspond à une température de condensation Tc de 56°C. La température de compression serait dans ce cas beaucoup plus élevée qu'en régime normal (92°C).

Il peut aussi arriver que le débit de fluide frigorigène en circulation soit trop faible ou que la puissance calorifique n'est pas suffisante pour l'évaporation du fluide frigorigène, Dans les deux cas, la pression baisse à l'aspiration du compresseur et par conséquent la température d'évaporation To. A Po min, un pressostat basse pression déclenche donc le compresseur.

Dans notre installation le point po min est de 1,8 bar, ce qui correspond à une température de -15°C Les moteurs des compresseurs refroidis par le gaz d'aspiration nécessitent toujours un débit minimal de fluide frigorigène pour leur propre refroidissement (environ 40% de la totalité). Le moteur risque de surchauffer si l'arrivée du fluide est interrompue.

Pour éviter des détériorations dues à ces réchauffements, on prévoit une sécurité ce surchauffe au niveau de l'enroulement (Klixon) des compresseurs hermétiques ou semi-hermétiques, Un thermostat coupe l'alimentation en courant si le moteur est surchauffé.

Si la pression de l'huile de lubrification descend en dessous d'une certaine valeur, un pressostat différentiel de pression l'huile déclenche le moteur après une temporisation. Lors du démarrage du compresseur l'action de ce pressostat est supprimée.

Un relais magnéto- thermique dans le contacteur du moteur coupe également l'alimentation au cas où la puissance absorbée dépasse la valeur admise, par exemple pendant une surcharge. Au démarrage, un moteur électrique absorbe un multiple de son courant de fonctionnement.

Les dispositifs suivantes diminuent le courant de démarrage: - démarrage en étoile ou triangle

- le part winding (enclenchement successif des enroulements) - le démarrage à bipasse (une vanne magnétique ouvre un bipasse entre la conduite de refoulement et la conduite d'aspiration du compresseur et le décharge ainsi par décompression).

La machine s'arrête ...

La vanne magnétique ferme la conduite de liquide en l'absence de demande de froid.

Le compresseur vidange par aspiration l'évaporateur et est ensuite déclenché par un pressostat basse pression. La vanne ne fermant pas hermétiquement dans la plupart des cas, une certaine quantité de fluide frigorigène migre quand même dans l'évaporateur, s'y évapore et fait monter la pression. Si cette pression dépasse une valeur affichée, le compresseur s'enclenche pour un instant et aspire le gaz de l'évaporateur.

... et redémarre

Par un ordre émis par une régulation externe, la vanne magnétique montée dans la conduite de liquide s'ouvre. Si tous les organes de sécurité sont au repos (pressostats de sécurité haute et basse pression, Klixon, pressostat à l'huile), le cornpresseur démarre, cylindres déchargés.

Après une temporisation, le pressostat de surveillance de pression d'huile s'enclenche et la décharge au démarrage est supprimée. La côté refoulement se réchauffe lentement et quelques minutes après, le fonctionnement normal est rétabli.

A chaque démarrage, l'enroulement du moteur s'échauffe considérablement. Plus nombreux sont les démarrages, plus grand devient le risque. Un anti-court-cycle évite par une temporisation le nouveau démarrage du moteur ce qui diminue le risque de surchauffe du moteur.

Résumé

Cet article a analysé les processus thermodynamiques caractérisant une installation frigorifique, en particulier à pleine charge ou à l'arrêt. Dans la pratique, les états de fonctionnement varient dans une plage en fonction de la charge de l'évaporateur et des conditions d'air extérieur autour du condenseur.

Le spécialiste du froid a donc intérêt:

- à minimiser les pertes de charge dans les conduites de refoulement et d'aspiration, celle-ci influant beaucoup sur le rendement du compresseur

- à diminuer le titre de gaz dans la phase de mélange liquide/gaz pour accroître le rendement de l'évaporateur.

Le spécialiste de froid doit en outre mettre en ceuvre toutes les mesures de sécurité indispensables afin d'assurer la fiabilité et la longévité de l'installation.

|

donnée, on calcule la quantité de fluide frigorigène:

donnée, on calcule la quantité de fluide frigorigène:

= 750 kg/h, on obtient pour une pleine charge une vitesse d'écoulement

= 750 kg/h, on obtient pour une pleine charge une vitesse d'écoulement

à l'environnement, il est préférable de la récupérer sous forme de puissance de chauffage.

à l'environnement, il est préférable de la récupérer sous forme de puissance de chauffage.

) la puissance du compresseur (P):

) la puissance du compresseur (P):